Thép là một trong những vật liệu quan trọng nhất trong ngành công nghiệp xây dựng và cơ khí. Quy trình sản xuất thép trải qua nhiều giai đoạn công phu và công nghệ hiện đại để tạo ra sản phẩm cuối cùng có độ bền cao, đáp ứng tiêu chuẩn chất lượng. Cùng PMS Việt Nam tìm hiểu quy trình sản xuất thép dưới đây nhé !

Quy trình sản xuất thép

Mục lục bài viết

Trong lịch sử thép được sản xuất như thế nào ?

Thép được phát hiện vào khoảng năm 1200 TCN (Trước công nguyên), quặng sét đầu tiên được người Trung Á và Châu Âu khai thác, từ đó con người đã biết dùng sắt để chế tạo công cụ và vũ khí qua phương pháp luyện kim màu. Trong giai đoạn đó, nghề rèn sắt đã bắt đầu phát triển hơn, thợ rèn học cách nung nóng từ quặng sắt sau đó dùng búa và đe để loại bỏ tạp chất tạo ra sản phẩm cuối cùng có độ bền và tính dẻo cao.

Từ đó các kỹ thuật luyện kim tiến bộ dần, ở Trung Quốc, người ta tạo ra gang bằng cách nung chảy sát với nhiên liệu gỗ, còn ở Trung Âu, sắt được phủ than củi để tăng độ bền. Qua đến Ấn Độ, các thợ rèn họ phát triển quy trình kết hợp sắt và carbon để tạo ra thép – hợp kim sắt-carbon, giúp cải thiện độ bền và độ linh hoạt. Kể từ đó, các nền văn minh đã mở rộng quy trình sản xuất thép, hoàn thiện kỹ thuật, giúp thép trở thành vật liệu quan trọng trên thế giới ngày nay.

Lưu ý trong sản xuất thép

Trong quy trình sản xuất thép đều có những quy tắc và yêu cầu riêng cho từng giai đoạn, điều này giúp cho nhà sản xuất họ đảm bảo được quy trình sản xuất thép được diễn ra một cách hiệu quả, tránh sai sót và rủi ro trong quá trình tạo thép.

Lưu ý trong sản xuất thép

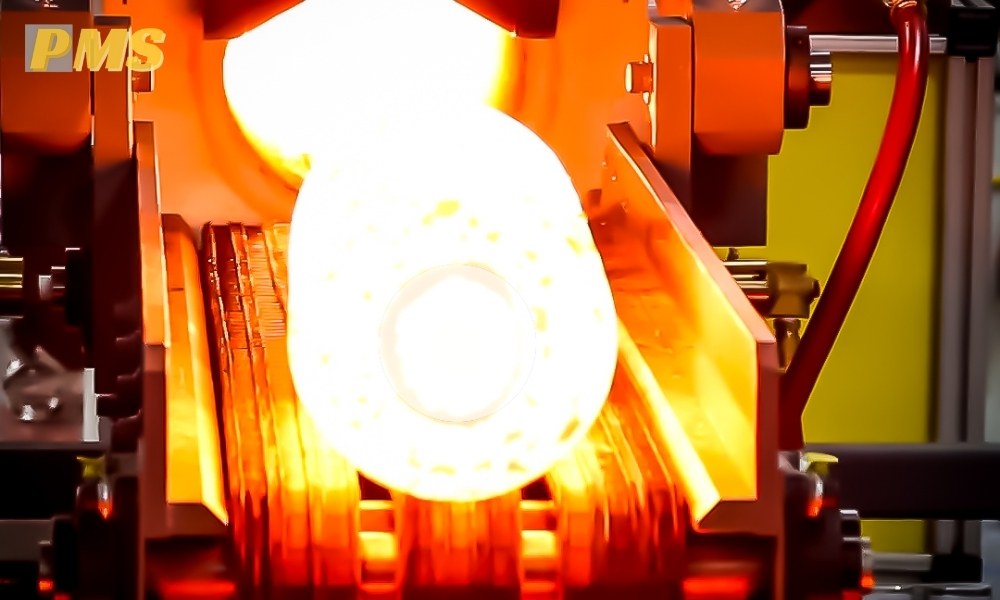

Nung chảy hợp kim ở nhiệt độ cực cao (từ 1600 đến 2000°C) là bước quan trọng nhất trong quy trình sản xuất thép, tại bước này các thành phần hóa học liên kết vào nhau tạo ra hợp chất mới có đặc tính kỹ thuật vượt trội, chính vì vậy trong bước nung thép, thợ rèn phải kiểm tra nhiệt độ lò nung có đảm bảo nhiệt độ khiến các hỗn hợp hóa học có liên kết với nhau được hay không.

Không chỉ ở bước nung hợp kim, nhà sản xuất phải chú ý đến các phản ứng hóa học được diễn ra trong lò nung, vì mỗi một phản ứng hóa học đều cần được kiểm soát chính xác thời gian, nhiệt độ và tỷ lệ phản ứng giữa các nguyên tố hóa học,… mục đích nhằm tránh rủi ro nguy hiểm cho thợ rèn trong quy trình sản xuất thép, đồng thời giúp đầu ra sản phẩm đảm bảo chất lượng.

Quy trình sản xuất thép

Bước 1: Xử lý nguyên liệu

Nguyên liệu để tạo ra thép bao gồm có quặng sắt, than, đá vôi và các hợp chất kim loại để sản xuất thép. Tại bước này, nhà sản xuất phải loại bỏ các tạp chất không đạt yêu cầu để thu lại những thành phần quan trọng nhất. Sau khi thu được thành phẩm, nhà máy sẽ tiến hành trộn lẫn các thành phẩm đó lại với nhau để mang đi luyện thép.

Bước 2: Luyện thép

Luyện thép

Hoàn tất xong quá trình xử lý nguyên liệu, nhà máy sẽ đưa hỗn hợp đó vào lò cao từ phía trên và kí nóng được thổi lên từ phía dưới. Ở mức nhiệt cực cao là 2000°C, quặng sắt sẽ dần chuyển thành thép nóng chảy, xuất hiện dưới dạng thép đen.

Bước 3: Đúc phôi thép liên tục

Từ thép nóng chảy, ba loại phôi cơ bản được tạo ra: phôi thanh, phôi phiến và phôi Bloom.

- Phôi thanh có nhiều kích thước và chiều dài khác nhau, thường dùng để cán và kéo thành thép vằn và thép cuộn.

- Phôi phiến chủ yếu dùng trong sản xuất thép cuộn, thép tấm, thép cuộn cán nguội và thép hình.

- Phôi Bloom có ứng dụng tương tự phôi thanh và phôi phiến.

Phôi sau khi đúc có thể ở dạng nóng hoặc nguội:

- Phôi nóng có thể đưa vào cán nóng ngay lập tức.

- Phôi nguội có thể được lưu kho để bán hoặc chuyển đến các nhà máy khác để nung lại, phục vụ cho quy trình cán nguội.

Bước 4: Cán nóng và cán nguội

Phôi thép được đưa vào nhà máy để cán thành các sản phẩm thép đa dạng phục vụ cho ngành xây dựng:

- Tại nhà máy thép hình, phôi sẽ được cán thành thép ray, thép thanh, thép cừ lòng máng, sắt chữ I, U, V, và các loại thép hình khác.

- Tại nhà máy thép cán nóng, phôi được chuyển thành thép cuộn cán nóng.

- Tại nhà máy thép tấm, phôi được cán thành thép tấm.

Nếu thực hiện cán nguội, nhiệt độ của thép sẽ giảm xuống để phù hợp với quy trình. Tiếp đó, thép cuộn sẽ qua dây chuyền tẩy rỉ trước khi đưa vào máy cán 5 giá. Tại mỗi giá cán, thiết bị đo độ dày bằng tia X và hệ thống điều chỉnh độ dày tự động AGC sẽ đảm bảo chất lượng cuối cùng.

Cán nóng và cán nguội

Bước 5: Sản xuất và chế tạo hình dạng thép

Trong quá trình cán nguội, thép cuộn được mạ kẽm theo công nghệ NOF, giúp bề mặt thép bền bỉ, chống ăn mòn, và kéo dài tuổi thọ sản phẩm. Đối với sản phẩm thép dạng ống, công nghệ hàn cao tần được sử dụng để đảm bảo các đường hàn mịn, đều.

Tùy theo yêu cầu của khách hàng, các loại thép như thép hộp chữ nhật, ống tròn, hoặc thép vuông sẽ được chế tạo thành các kích thước khác nhau.

Bước 6: Kiểm tra, đánh dấu và giao hàng

Sau khi các bước kiểm soát chất lượng nghiêm ngặt theo tiêu chuẩn quốc tế được hoàn tất, sản phẩm được kiểm tra kỹ về nhãn mác và số hiệu. Các thông tin này phản ánh chính xác về sản phẩm thép trước khi giao hàng.

Cuối cùng, thép được bó gọn gàng để đảm bảo không ảnh hưởng đến chất lượng, sẵn sàng để chuyển đến khách hàng.

Ứng dụng của thép trong ngành công nghiệp xây dựng và cơ khí

Ứng dụng của thép trong ngành xây dựng

- Kết cấu công trình: Thép là vật liệu chính để xây dựng các kết cấu như khung nhà cao tầng, cầu, tòa nhà thương mại, và các công trình công nghiệp. Thép giúp gia cố độ bền và độ ổn định cho công trình, đảm bảo an toàn trước các tác động bên ngoài.

- Gia cố bê tông: Thép cốt bê tông (thép cốt) được dùng để tăng cường khả năng chịu lực của bê tông trong các kết cấu như nền móng, dầm, cột và sàn. Thép cốt kết hợp với bê tông giúp công trình chịu được tải trọng lớn và tác động từ môi trường.

- Lợp mái và tấm ốp: Thép dạng tấm hoặc thép mạ kẽm được dùng để lợp mái nhà và làm tấm ốp tường, giúp bảo vệ công trình khỏi tác động của thời tiết.

Ứng dụng của thép trong ngành cơ khí

- Chế tạo máy móc và thiết bị: Thép là nguyên liệu chính để sản xuất máy móc công nghiệp như máy ép, máy tiện, máy cắt kim loại và các thiết bị sản xuất khác. Thép giúp tăng độ bền và tuổi thọ của thiết bị, phù hợp với các môi trường làm việc khắc nghiệt.

- Sản xuất phụ tùng và linh kiện: Thép được sử dụng để chế tạo các bộ phận và linh kiện cơ khí như bánh răng, trục, vòng bi và vỏ máy. Các bộ phận này đòi hỏi độ bền cao và khả năng chịu tải, đáp ứng yêu cầu của các ngành công nghiệp.

- Thép làm dụng cụ cắt gọt: Thép hợp kim có độ cứng cao được dùng để chế tạo các dụng cụ cắt gọt như mũi khoan, lưỡi cưa, dao, búa. Loại thép này đảm bảo hiệu suất cao trong các hoạt động cắt, tiện, khoan.

- Gia công sản phẩm cơ khí: Thép cán nguội và cán nóng là nguyên liệu lý tưởng để sản xuất các chi tiết cơ khí có độ chính xác cao, dễ dàng gia công, phù hợp cho nhiều ngành sản xuất.

Trên đây là toàn bộ những thông tin về quy trình sản xuất thép mà PMS đã cung cấp cho bạn đọc. Hi vọng bài viết sẽ cung cấp đủ cho bạn thông tin và kiến thức bạn mong muốn. Mặc dù PMS không cung cấp các thiết bị công nghệ tạo ra thép nhưng PMS có cung cấp các loại máy phun bi, phun cát lên ống thép, thép tấm,… và các loại máy móc hỗ trợ cho quy trình sản xuất khác như máy chiết rót, máy đóng gói,… Liên hệ ngay PMS Việt Nam để nhận những ưu đãi tốt nhất cho bạn nhé!

>>> Xem thêm: Máy phun bi ống thép